Hacer un buen molde de silla de plástico requiere controlar el diseño, el material, las herramientas y el proceso desde el principio. A continuación se muestra una guía práctica probada en la industria , alineada con cómo se construyen moldes de inyección de alta calidad en una empresa de moldes profesional como SWY MOULD.

1. Diseño de producto de silla (base del molde)

Un buen molde empieza por un correcto diseño de silla.

Reglas clave de diseño:

Espesor de pared uniforme (normalmente entre 2,5 y 4,0 mm)

→ Evita marcas de hundimiento, deformaciones y puntos débilesNervios en lugar de paredes gruesas

→ Grosor de los nervios = 50–60% del espesor de la paredÁngulo de inclinación adecuado

→ 1,5°–3° mínimo (más para superficies texturizadas)Esquinas redondeadas

→ Evite los bordes afilados para reducir el agrietamiento por tensiónRefuerzo de carga

→ Se deben reforzar las patas, las articulaciones del respaldo y el centro del asiento.

Se recomienda encarecidamente el análisis CAE/Moldflow para comprobar:

Equilibrio de flujo

Líneas de soldadura

Contracción y deformación

Ubicación de la puerta

2. Selección de material plástico

Materiales habituales para sillas de plástico:

| Notas | sobre las ventajas | del material |

|---|---|---|

| PP (Polipropileno) | Bajo costo, flexible, resistente a impactos. | elección más popular |

| PP + talco (10–30%) | Mayor rigidez, menor contracción | Necesita acero para moldes más resistente |

| PEAD | Duro, resistente a productos químicos | Más contracción |

| PA (nylon) | Acérrimo | Alto costo, sensible a la humedad. |

La contracción del material debe confirmarse antes del diseño del molde (esencial para la precisión del tamaño de la silla).

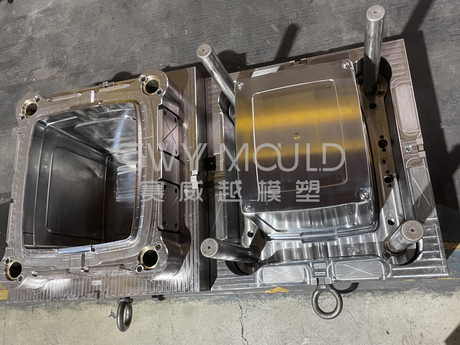

3. Diseño de la estructura del molde

Los moldes de plástico para sillas son moldes grandes, de alta presión y de alto ciclo..

Requisitos de la estructura central:

Las sillas de una sola cavidad (en su mayoría)

son grandes → una sola cavidad garantiza resistencia y estabilidadFuerte soporte de núcleo y cavidad

Placas de respaldo gruesas

Pilares adicionales debajo del asiento y las piernas.

Diseño de inserción

Las áreas de desgaste utilizan inserciones reemplazables.

Base de molde pesada

Previene la deformación durante la inyección.

4. Sistema de puerta y corredor

Tipos de puerta recomendados:

Puerta de ventilador (más común)

Puerta de borde con amplia apertura.

¿Por qué?

Flujo suave de material

Menos marcas de estrés

Mejor acabado superficial

Corredor:

Sistema de canal caliente (muy recomendable)

Ahorra material

Tiempo de ciclo más corto

Relleno estable

Marcas de uso frecuente: YUDO, Synventive, Husky, marca propia china, etc.

5. Sistema de refrigeración (muy importante)

Un buen molde para silla debe enfriarse uniformemente..

Mejores prácticas:

Líneas de enfriamiento densas debajo:

zona de asientos

Raíces de las piernas

Respaldo

Utilice tubos deflectores y burbujeadores para áreas profundas

Mantenga la distancia de la línea de enfriamiento:

2–2,5 × espesor de pared desde la superficie de la cavidad

Enfriamiento deficiente = deformación + tiempo de ciclo prolongado.

6. Sistema de eyección

Las sillas de plástico requieren una expulsión fuerte pero uniforme.

Métodos de expulsión comunes:

Pasadores eyectores + bloques eyectores

Placa extractora (para una expulsión suave)

Eyectores adicionales en:

Centro del asiento

Raíces de las piernas

Evite marcas de expulsión en superficies visibles.

7. Selección de acero para moldes

Los moldes para sillas ejecutan un alto tonelaje y ciclos largos , por lo que la calidad del acero es fundamental.

| Parte | Recomendada Acero |

|---|---|

| Núcleo y cavidad | P20, 718H, 1,2738 |

| Inserciones de desgaste | H13, S136 |

| Deslizadores/levantadores | H13 |

Dureza del tratamiento térmico: HRC 30–36 (P20/718H)

8. Acabado y textura de la superficie

Abrillantador para sillas brillantes

Textura (MT/VDI) para resistencia mate y rayada.

La profundidad de la textura debe coincidir con el ángulo de inclinación.

9. Prueba, pruebas y optimización

Durante las pruebas T1-T3:

Consultar saldo de llenado

Ajustar la presión de embalaje

Medir la deformación

Prueba de carga de la silla (estática e impacto)

Modifique las compuertas, el enfriamiento o las nervaduras si es necesario.

10. Producción y mantenimiento en masa

Para mantener la calidad del molde a largo plazo:

Limpieza diaria durante la producción.

Lubricación semanal de deslizadores y eyectores.

Control periódico de las líneas de refrigeración.

Registro de recuento de disparos e historial de mantenimiento

Resumen clave

Un buen molde de silla de plástico debe:

✅ Tener un diseño de silla correcto

✅ Usar material y datos de contracción adecuados

✅ Ser fuerte, tener buen soporte y estar bien refrigerado

✅ Usar compuertas y expulsión adecuadas

✅ Construirse con acero para moldes confiable

✅ Ser mantenido cuidadosamente durante la producción

Si quieres puedo:

Revisar un diseño de silla 3D.

Recomendar grados de acero exactos según el volumen de producción

Sugerir diseño de canal caliente y puerta

Proporcionar una lista de verificación de especificaciones de molde profesional

solo dime